RFID智能倉儲管理系統

管理系統組成部分

|

|

手持終端 手持終端設備能夠與系統的入庫、出庫及盤點功能無縫配合,對貨物標簽進行快速掃描,同時完成相應的出入庫登記和庫存盤點操作。相較于傳統的人工清點方法,以及掃描條形碼或二維碼的方式,其掃描效率得到了...。這種高效性不僅因為設備能夠快速識別標簽,更由于其能夠同步讀取批量貨物,大大減少了操作所需的時間,為倉儲流轉和庫存管理提供了更加高效的技術支持。

|

|

|

|

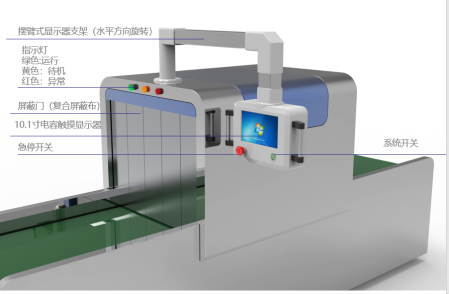

閱讀器/隧道機

同為RFID掃描設備,其核心差異體現在掃描的...度與效率上。其中,隧道機憑借對大批量貨物的高效處理能力,更適合復雜場景下的規模化掃描需求——無論是密集堆疊的貨物群,還是高速流轉的運輸環節,它都能通過多通道識別與自動化流程,在確保識別...度的同時,大幅提升批量掃描的效率,尤其適合物流倉儲中高頻次、大吞吐量的貨物核驗場景。硬件設備包括:1. 閱讀器 2. 隧道機

|

|

智慧看板

智慧看板為管理者提供了直觀清晰的數據可視化呈現。它具備自動更新數據的功能,用戶可通過設置自動刷新時間,確保所展示數據的準確性與實時性,讓管理者隨時掌握...動態。

|

|

PC后臺管理

系統支持與 ERP 系統對接,可按需獲取入庫單據、出庫單據、盤點任務等關鍵業務信息,實現數據互通與業務協同。同時,借助對接后的信息聯動,還能便捷查詢各類操作記錄與貨物溯源信息,包括詳細的入庫記錄、出庫流水、盤點結果及當前庫存明細等,既確保了業務數據的一致性,又為追溯核查、流程復盤提供了完整依據,讓管理環節更透明、可控。

|

RFID標簽自動綁定

1.標簽要求確認

系統會依據入庫單中載明的貨物數量及規格參數,自動核算并確定所需標簽的具體數量。這一過程無需人工計算,通過匹配貨物的個體或批次屬性(如單件、整箱、定制規格等),...生成標簽需求數據,既避免了人工統計可能出現的誤差,又確保了標簽與貨物的一一對應,為后續的入庫掃描、信息綁定等環節提供了準確的前置支撐。

2.標簽變成自動綁定

系統會隨入庫單自動生成...的標簽編碼,并同步完成標簽與對應貨物信息的自動綁定。每個標簽編碼均為專屬標識,與入庫單中的貨物數量、規格、批次等信息...關聯,無需人工手動錄入或匹配。這種自動化機制不僅確保了標簽編碼的...性和規范性,更通過信息的即時綁定,為后續的倉儲管理、出庫核驗、全程溯源等環節奠定了數據基礎,大幅提升了入庫流程的效率與準確性。

3.標簽打印

系統會自動調用打印機,按照預設的標簽規格和數據要求執行打印操作,并同步將對應的貨物信息(如編碼、入庫單編號、規格等)寫入標簽芯片中。整個過程無需人工干預,打印機與系統實時聯動,確保打印的標簽內容準確、格式統一,且寫入的數據與系統記錄...一致。這一環節既實現了標簽的快速生成,又通過數據寫入完成了標簽與貨物的數字化綁定,為后續的自動化識別和管理提供了可靠載體。

隨點隨掃(手持機)快速出/入庫

入庫:

倉庫管理員執行入庫操作時,手持終端會清晰展示入庫單據的詳細要求(如貨物數量、規格、目標貨架等)。管理員可借助設備對批量貨物進行點觸式感應 —— 通過貼近或掃描貨物標簽,快速完成信息核驗;同時,只需一鍵操作即可將貨物與指定貨架完成綁定,系統自動記錄貨物的存放位置。這種操作模式將傳統的人工核對、逐一登記轉化為高效的 “設備感應 + 一鍵綁定” 流程,大幅縮短入庫時間,減少人為失誤,讓批量貨物的入庫管理更...、便捷。

入庫流程:

倉庫人員可使用手持機對需要入庫的貨物進行近距離掃描,通過讀取貨物標簽中的信息(如...編碼、規格、數量等),快速收集并上傳至系統。這一操作替代了傳統的人工記錄方式,不僅能確保信息收集的準確性——避免手寫錄入可能出現的錯漏,還能實現數據的實時同步,讓系統即時更新待入庫貨物的詳細信息,為后續的入庫核驗、貨架綁定等環節提供...的數據支持,提升整體入庫流程的效率。

倉庫人員在完成貨物掃描后,可緊接著使用手持機掃描對應倉庫位置的標簽(如貨架標簽、貨位標簽等),系統會自動將已掃描的貨物信息與該倉庫位置進行綁定,完成入庫登記。這一連續操作實現了“貨物-位置”的...關聯,確保每批貨物的存放位置被實時記錄在系統中,既避免了貨物存放混亂的問題,又為后續的出庫、盤點等操作提供了清晰的位置指引,讓倉儲管理的每一個環節都可追溯、更高效。

入庫流程:

倉庫人員可使用手持機對需要入庫的貨物進行近距離掃描,通過讀取貨物標簽中的信息(如...編碼、規格、數量等),快速收集并上傳至系統。這一操作替代了傳統的人工記錄方式,不僅能確保信息收集的準確性——避免手寫錄入可能出現的錯漏,還能實現數據的實時同步,讓系統即時更新待入庫貨物的詳細信息,為后續的入庫核驗、貨架綁定等環節提供...的數據支持,提升整體入庫流程的效率。

倉庫人員在完成貨物掃描后,可緊接著使用手持機掃描對應倉庫位置的標簽(如貨架標簽、貨位標簽等),系統會自動將已掃描的貨物信息與該倉庫位置進行綁定,完成入庫登記。這一連續操作實現了“貨物-位置”的...關聯,確保每批貨物的存放位置被實時記錄在系統中,既避免了貨物存放混亂的問題,又為后續的出庫、盤點等操作提供了清晰的位置指引,讓倉儲管理的每一個環節都可追溯、更高效。

出庫:

倉庫管理員執行出庫操作時,手持終端會清晰展示出庫單據的具體要求(如貨物品類、數量、對應批次等)。管理員可通過手持設備對批量貨物進行點觸式感應 —— 只需貼近貨物標簽即可快速識別信息,系統會自動核驗感應到的貨物是否與出庫單要求一致。若信息匹配,便完成出庫登記;若存在不符(如數量短缺、品類錯誤),設備會即時提示異常。這種操作模式無需逐件人工核對,既通過批量感應提升了出庫效率,又借助系統自動校驗確保了操作的準確性,讓出庫流程更規范、高效。

出庫流程:

倉庫人員使用手持設備對出庫貨物進行快速感應時,設備會即時讀取貨物標簽中的編碼、規格等信息并上傳至系統。系統隨即自動將感應到的信息與出庫單據中的要求(如貨物種類、數量、批次、對應訂單等)進行...比對:

若信息...匹配,系統判定 “可出庫”,并自動記錄出庫時間、操作人員等數據,完成出庫流程;

若存在信息不符(如貨物與單據品類不一致、數量超出 / 不足、標簽編碼異常等),系統會立即觸發提示,通過手持設備反饋錯誤信息(如 “數量不符”“貨物不匹配”),阻止出庫操作。

這種 “設備快速感應 + 系統自動核驗” 的模式,既省去了人工逐項核對的繁瑣,又通過技術手段確保了出庫操作的準確性,有效避免錯發、漏發等問題,提升出庫環節的效率與可靠性。

出庫完成。

出庫流程:

倉庫人員使用手持設備對出庫貨物進行快速感應時,設備會即時讀取貨物標簽中的編碼、規格等信息并上傳至系統。系統隨即自動將感應到的信息與出庫單據中的要求(如貨物種類、數量、批次、對應訂單等)進行...比對:

若信息...匹配,系統判定 “可出庫”,并自動記錄出庫時間、操作人員等數據,完成出庫流程;

若存在信息不符(如貨物與單據品類不一致、數量超出 / 不足、標簽編碼異常等),系統會立即觸發提示,通過手持設備反饋錯誤信息(如 “數量不符”“貨物不匹配”),阻止出庫操作。

這種 “設備快速感應 + 系統自動核驗” 的模式,既省去了人工逐項核對的繁瑣,又通過技術手段確保了出庫操作的準確性,有效避免錯發、漏發等問題,提升出庫環節的效率與可靠性。

出庫完成。

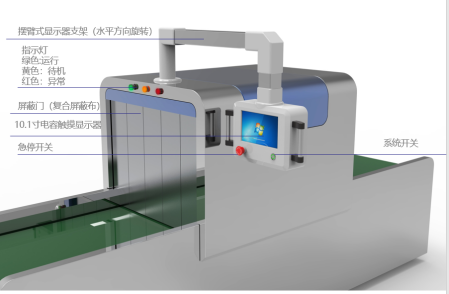

(隧道機)快速出/入庫

ZJTD03 RFID隧道機,通過射頻識別技術結合傳送通道的方式,進行盤點,復核等操作,可對批量單箱的多件物品進行快速識別,告別傳統人工盤點計數的落后方式,設備集成多種傳感器,采用PLC控制邏輯進行自動化識別。識別速度快,可在2秒內識別300件以上的物品,并可在顯示屏上實時生成列表,核對并作出相應提示與報警,方便管理人員核對,極大節省了人力和節約了時間。

出入庫流程:

倉庫人員通過工控機選擇出入庫單據;

隧道機進行掃描;

倉庫人員通過工控機選擇出入庫單據;

隧道機進行掃描;

出入庫完成。

RFID入庫與傳統掃二維碼/條形碼入庫相比,效率至少提高3倍

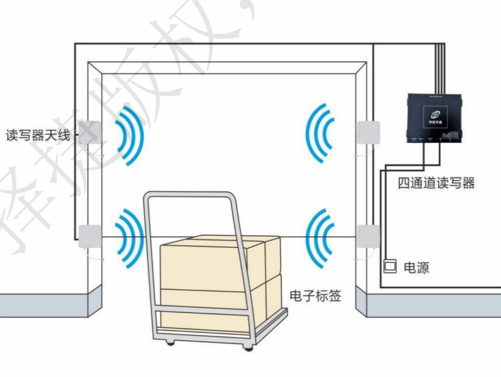

自動無感快速初出入庫

| 入庫: 當倉庫管理員進行入庫操作時,可根據業務需求來進行無感話隨走隨入的入庫,也可以根據入庫單據要求進行快速掃描入庫。 出庫: 當倉庫管理員進行出庫時,可根據出庫單進行出庫貨物校驗,快速掃描快速校驗,提示是否可以出庫。

出入庫流程:

倉庫人員通過工控機選擇出/入庫單 系統給出符合單據中出/入庫標準貨物的位置信息 倉庫人員根據單據要求掃描要求數量的貨物 出/入庫完成 RFID入庫與傳統掃二維碼/條形碼入庫相比,效率至少提高3倍

|

|

叉車改造出入庫

叉車進行特殊改造,在配備RFID掃描設備和工控機之后,叉車工作人員可通過工控機查看作業任務,并根據提示的位置去存放或取出對應的貨物。入庫單 或 出庫單若有明確要求貨物存放 或 取出的位置要求,叉車底部的掃描設備會實時判斷地標(打入地下的RFID標簽),并指引工作人員位置是否正確。

出入庫流程:

倉庫人員通過工控機選擇入庫任務;

根據單據指示將指定貨物進行對應位置入庫。

倉庫人員通過工控機選擇出庫任務;

根據單據指示將指定貨物進行對應位置出庫。

出入庫流程:

倉庫人員通過工控機選擇入庫任務;

根據單據指示將指定貨物進行對應位置入庫。

倉庫人員通過工控機選擇出庫任務;

根據單據指示將指定貨物進行對應位置出庫。

RFID入庫與傳統掃二維碼/條形碼入庫相比,效率至少提

快速有效盤點

作業要求規范化

可設置入庫要求作業時間規則

根據實際業務場景,預制定不同等級的入庫時間要求規則,下發任務時可選擇是否按規則進行,匯總統計結果展示

可設置出庫要求作業時間規則

根據實際業務場景,預制定不同等級的出庫時間要求規則,下發任務時可選擇是否按規則進行,匯總統計結果展示

可設置盤點要求作業時間規則

根據實際業務場景,預制定不同等級的盤點時間要求規則,下發任務時可選擇是否按規則進行,匯總統計結果展示

作業效率可視化

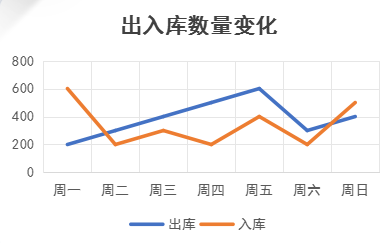

出入庫數量折線圖

展示時間區間內的出入庫數量變化

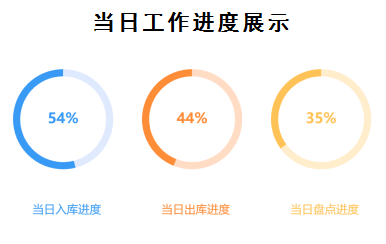

單日入庫/出庫進度

展示單日的出入庫進度的進展

未完成入庫/出庫單據

展示時間區間內的出入庫數量變化

本月入庫/出庫環比增減量

展示本月內的出入庫數量與上月的增減變化

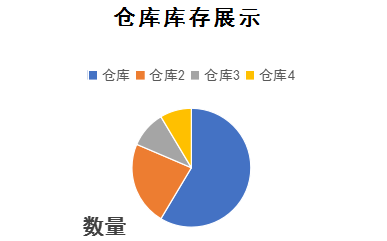

倉庫庫存展示

展示各個倉庫庫存數量

未按時完成任務報警

未按照時間規則要求完成出入庫內容展示

作業大屏實時監管-可視化報表有效展示工作進展

|

|

【出庫數量變化】

可展示一定的時間內倉庫的出庫,入庫兩種動作的數量的變化,可整體展示近段時間的效益變化趨勢。 |

|

|

|

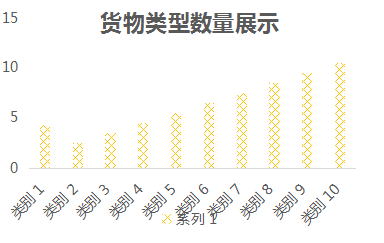

【貨物類型數量展示】

可展示具體的倉庫中所有的貨物類型所儲存的數量,可宏觀了解當前倉庫的進貨方向是否有偏頗,進而進行接下來的戰略調整。 |

|

【倉庫庫存展示】

可展示不同倉庫中,庫存的實時數量占比,可快速掌握庫存的余量變化,提前規劃庫存的使用方向。 |

|

【當日工作進度展示】

可將當日需要完成的出庫,入庫,盤點的任務進行百分比進度的陳列,可使管理者快速了解任務進度的進展。 |

超時自動報警-可視化報表具體展示工作任務

|

|

【逾期出庫記錄】

可展示未按時完成出庫單據任務的單據內容,并展示對應已經逾期時間,方便現場人員快速了解逾期的情況,并做出合理的應對。 |

|

|

|

【待入庫單據】 可展示接下來需要進行入庫的單據數據,并且需要在規定時間內完成的單據后面帶有“剩余時間”以提醒現場人員合理調度。 |

|

【逾期入庫記錄】

可展示未按時完成入庫單據任務的單據內容,并展示對應已經逾期時間,方便現場人員快速了解逾期的情況,并做出合理的應對。 |

|

【待出庫單據】

可展示接下來需要進行出庫的單據數據,并且需要在規定時間內完成的單據后面帶有“剩余時間”以提醒現場人員合理調度。 |

數據即時匯總提高生產力

| 1 |

逾期任務報警,及時查看原因 |

2 |

大屏數據實時顯示,節省時間,減小信息傳遞誤差 |

3 | 重要數據篩選,增加查看效率 |

| 4 |

全面的倉庫信息和作業進度展示 |

5 | 整體任務進度把控,合理分配任務 | 6 | 更新數據對比,提供準確的輔助判斷條件 |

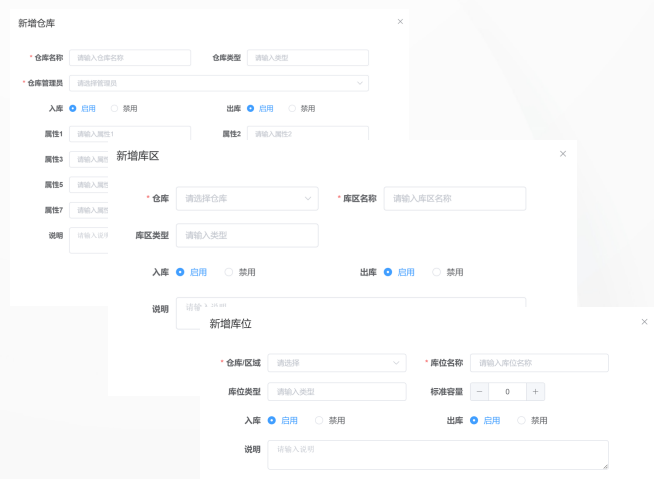

倉庫/庫區/庫位統一管理

|

可創建倉庫,庫區,庫位三層結構信息。

出庫,入庫,盤點均可以細致到庫位的操作。

1.入庫要求入到具體庫位

2.出庫要求從具體庫位揀貨

3.盤點可增加倉庫,庫區,庫位的盤點要求

|

|

|

可與其他系統對接,提高供應鏈效率

| 系統可以跟主流的ERP、SAP、OMS、TMS、財務系統等其他 外圍系統無縫集成,提高供應鏈效率 |

|

|

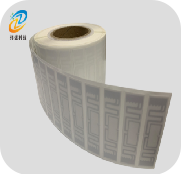

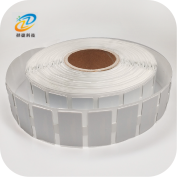

配套硬件-RFID電子標簽(多類型全尺寸標簽可供選擇)

|

|

【銅版紙/PET電子標簽】 . 可打印和寫數據

. 可選芯片ZJXP01/ZJXP02/U8/U9等

. 讀取距離可達20米

. 適用于紙/塑料/木材/玻璃等非金屬或液體材料

|

|

|

|

【吊牌RFID標簽】 . 銅版紙材質

. 可打印和寫數據

. 可選芯片ZJXP01/ZJXP02/U8/U9等

. 讀取距離可達20米

. 適用懸掛于服裝/包裝袋/箱子等物品上

|

|

【柔性抗金屬標簽】 . PET材質,厚度1.26mm

. 可打印文字、logo、條碼

. 可選芯片ZJXP01/ZJXP02/U8/U9等

. 讀取距離最遠可達20米

. 適用于金屬材質

|

|

【抗金屬標簽】 . 厚度7mm

. 適用于金屬表面

. 安裝方式螺絲, 背膠,扎帶

. 芯片NXP UCODE 8等

. 讀取距離(手持機)可達5.5米

. 讀取距離(固定機)可達11米

. 防水防塵等級IP68

|

配套硬件-RFID超高頻手持機ZJ5020

|

|

性能參數

|

配套硬件-遠距離RFID超高頻手持機(進口英頻E710)ZJ5019RI

|

|

性能參數

|

配套硬件-超高頻四通道讀寫器ZJF001-4A

|

|

性能參數

|

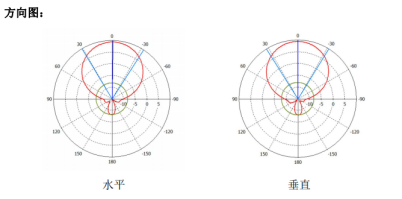

配套硬件-902-928MHz 8dBi RFID定向天線ZJTX26026045-8DBI

|

|

性能參數

|

配套硬件-RFID隧道機ZJTD003

|

|

性能參數

|

適用行業

|

|

|

|

|

|

|

|

|

|